WIE DAS “FLAPCASE N°1” ZIGARETTENETUI ENTSTAND UND ENTSTEHT

Dauerhaft höchste Qualität in der Produktion unseres Zigarettenetuis ist kein Zufall, sondern Resultat vieler dutzender Prototypen, hunderter Nähproben und über sieben Monate Research von zeitgemäßen Fertigungspraktiken.

Ohne die Impulse des Know-Hows österreichischer Fachbetriebe, kombiniert mit deren routinierter Manufaktur und handwerklicher Meisterleistung, wäre das nicht möglich gewesen.

FLAPCASE N°1 wurde von Modedesignerin Iris Eibelwimmer (Konzept, Design, Research, Grafik) und Industriedesigner Klement Wassner (Technik, Produktion, Kalkulation, CI-CGI-CAD) als “leistbarer Luxus handmade in Austria” konzipiert. Scheinbar unmöglich vereinbare Ebenen (ja, es gab Diskussionen!) verschiedener Aspekte und Perspektiven wurden schnell zu einer Story, die gerade erst begonnen hat:

FLAPCASE N°1 ist vegan, ohne jeden tierischen Bestandteil.

FLAPCASE N°1 ist robust, solide nachhaltig.

FLAPCASE N°1 wird in Österreich produziert.

Sofort nach der ersten Auslieferung Ende 2016 war FLAPCASE N°1 das meistverkaufte Zigarettenetui europäischer Herkunft im österr. Fachhandel: Jedes einzelne ein “Masterpiece” und es gibt bislang keine einzige Reklamation wegen Qualitätsmängeln.

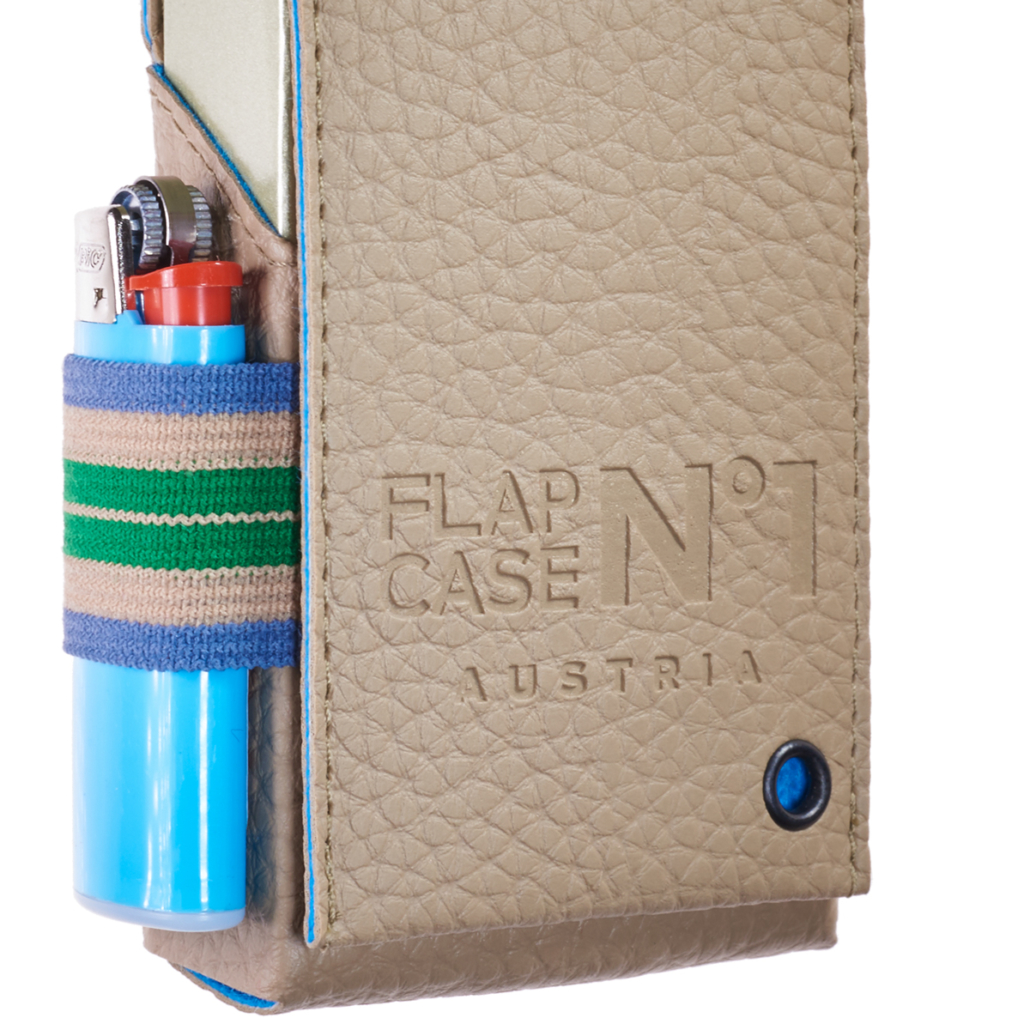

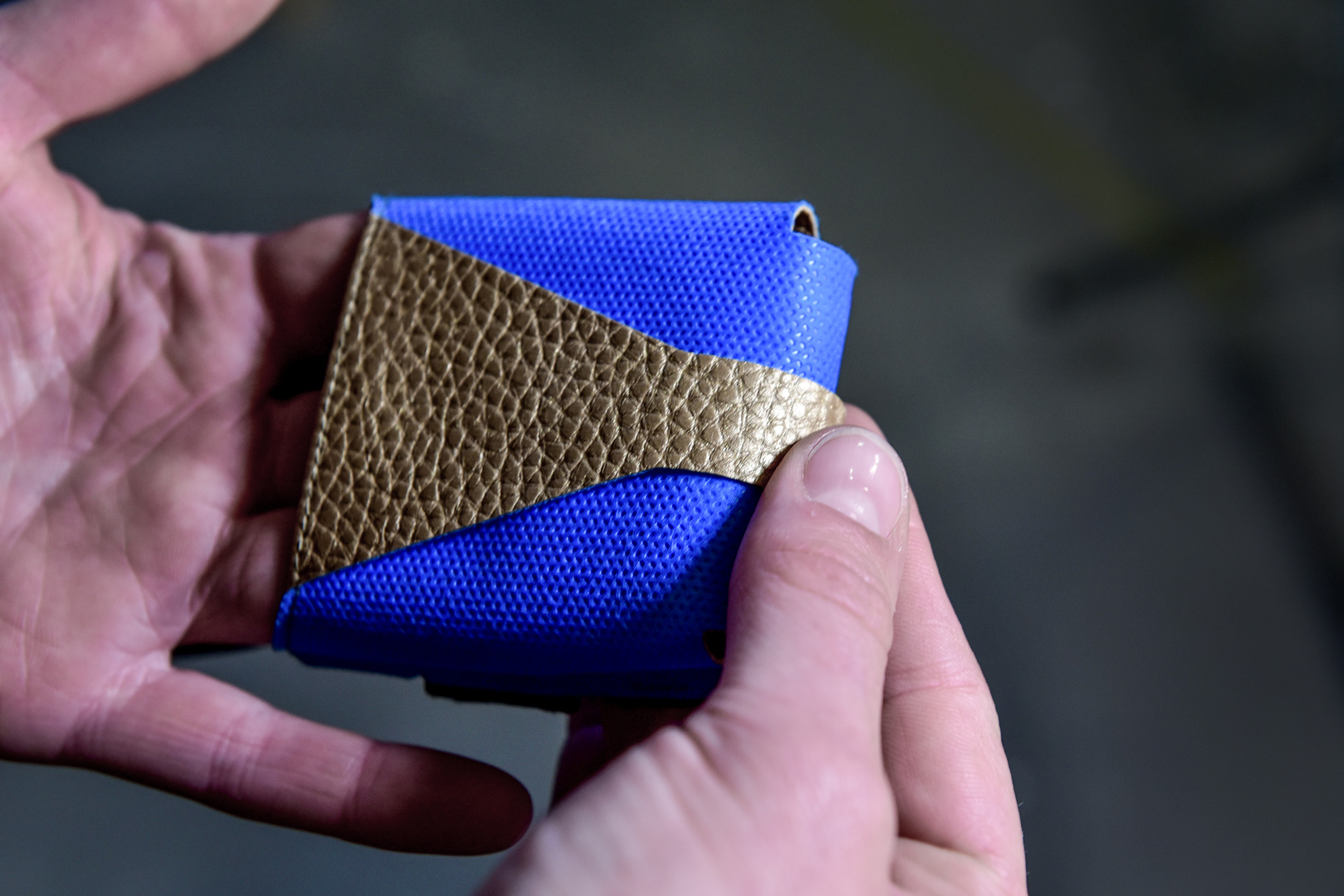

Die Aussenseite des FLAPCASE besteht aus dem selben Material, wie LKW-Planen: Großindustriell hergestellt und gemacht, viele Jahre widrigster Witterung und mechanischer Belastung zu trotzen.

Über zwanzig Arbeitsschritte sind notwendig, bis aus veganem Leder, Futterstoff, gewebten Labels, elastischen Textilbändern, einem Magnetpaar, drei technisch vollkommen unterschiedlichen Verklebungen und der Verstärkungskarte das fertige Produkt entsteht.

Traditionelles Handwerk und aktuelle industrielle Technologien fusionieren in über zwanzig Arbeitsschritten zu einem einzigartigem Produkt. Einige dieser Schritte sind in folgenden Bildern dokumentiert.

• Das Zigarettenetui ist vollkommen vegan, ohne tierische Komponenten, darauf legen wir seit der Konzeption größten Wert.

• In einem eigens adaptierten Verfahren wird unser Kunstleder von der Firma VOACK in Saalfelden mit dem speziellen Futterstoff zu einem exklusiven Material bondiert (laminiert).

• Die fertig bondierte Rollenware á 25m wird von der Firma Bieringer in Schörfling am Attersee gestanzt und geprägt.

• Prägung von Kunstleder ist schwieriger, als Leder zu prägen: Das verformbare Volumen bei Kunstleder ist, je nach Ausführung, oft deutlich geringer, als bei Leder. Spezieller Dank an Ursula Schultes (Schultes-Wien), die mit dem Hochfrequenz-Verfahren einen für uns möglichen Weg skizziert hat. Diese Methode konnte leider technisch bedingt keine metallhaltigen Einschlüsse verarbeiten (“Gold ONE” z.B. enthält Metallpartikel); Metallpartikel brennen bei diesem Verfahren sofort durch.

Viele frustrierende Versuche mit etlichen Maschinen später haben wir nun die beste, die perfekte Kunstleder-Prägung. Drei Parameter: Temperatur – Druck – Zeit

Wie sich diese Parameter untereinander verhalten, ist, je nach Material und Farbe, verschieden, Ergebnis langer Versuchsreihen, unser Know-How und – Betriebsgeheimnis!

Kein Photoshop – kein Rendering: Die perfekte Prägung. Perfekt genäht.

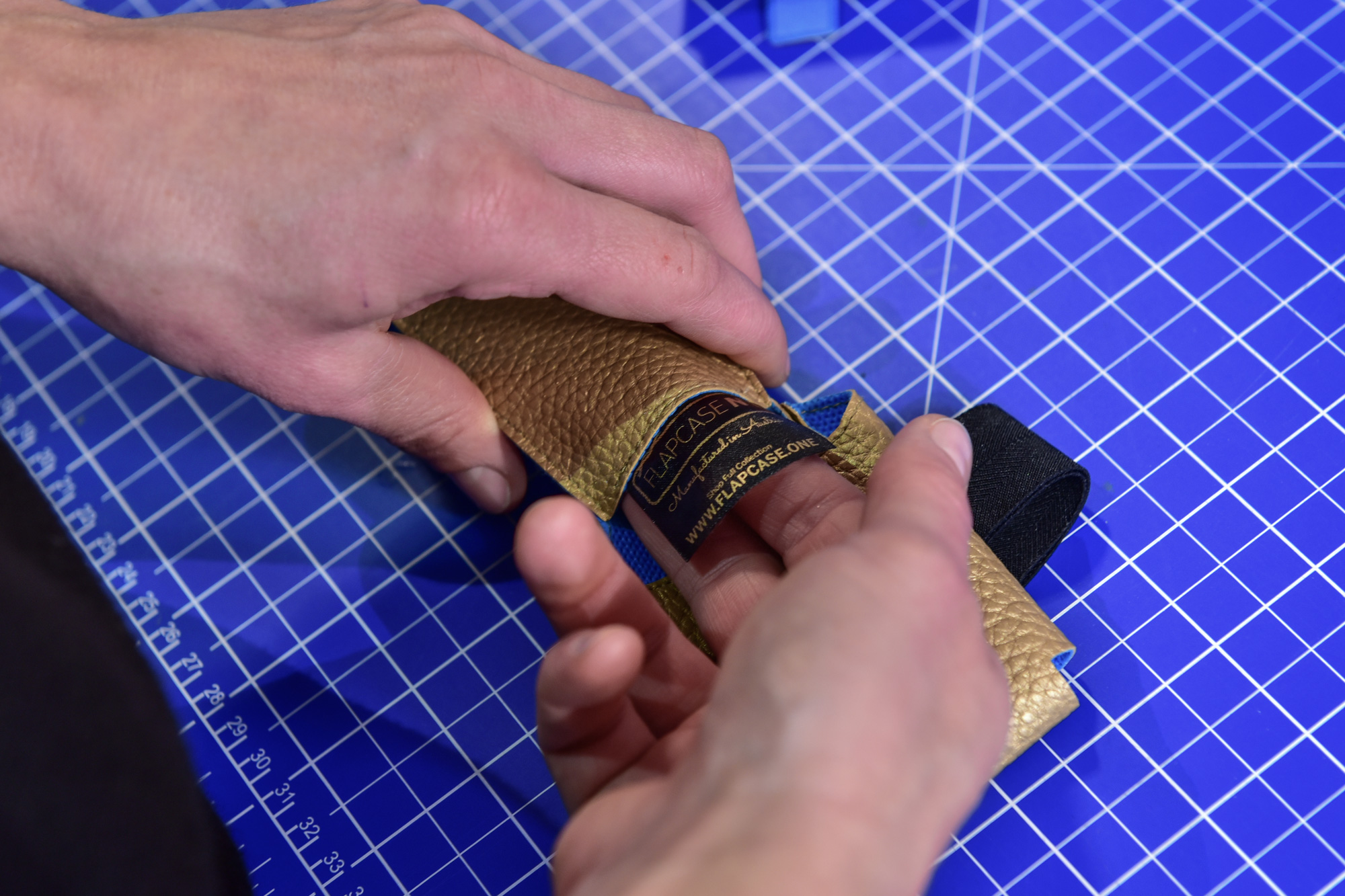

• Rudolf Hujber (“Weltraumschneider”) ist der Techniker unter den Schneidermeistern. Die Schneiderei Hujber aus Kremsmünster war seit den ersten Prototypen an der Fertigung beteiligt und liefert seither konstant erstklassige Nähqualität im Millimeter-Bereich.

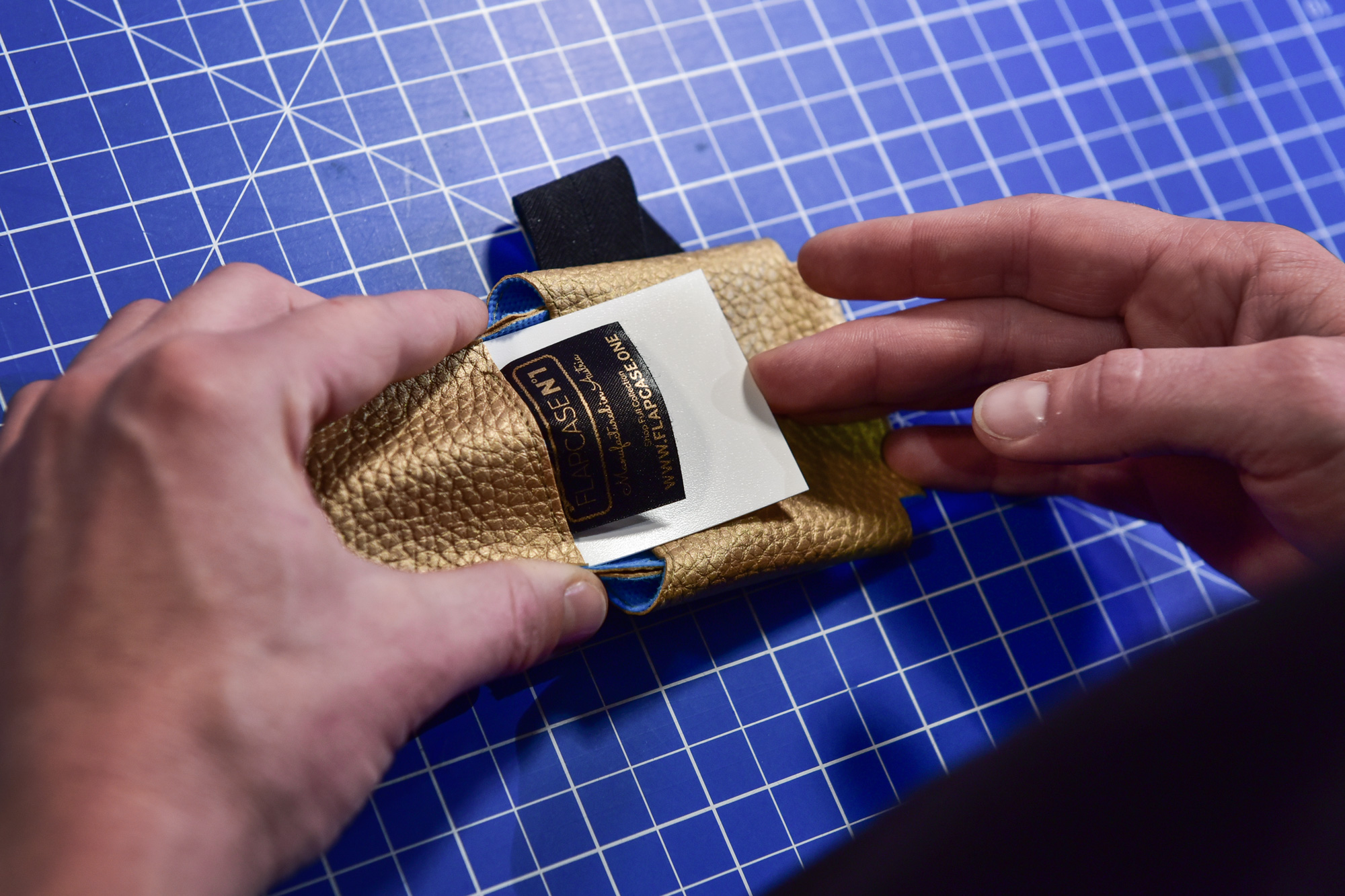

• Als Vorbereitung für die Schneiderei werden auf den geprägten Stanzteilen Flaglabel und Gummiband fixiert, sowie die Flappe (FLAP-case) mit einem wieder lösbarem Klebepunkt in Position gehalten. Diese Vorbereitungen sind nötig, da die Schneider/innen mit ihren üblichen zwei Händen die einzelnen Teile nicht festhalten könnten.

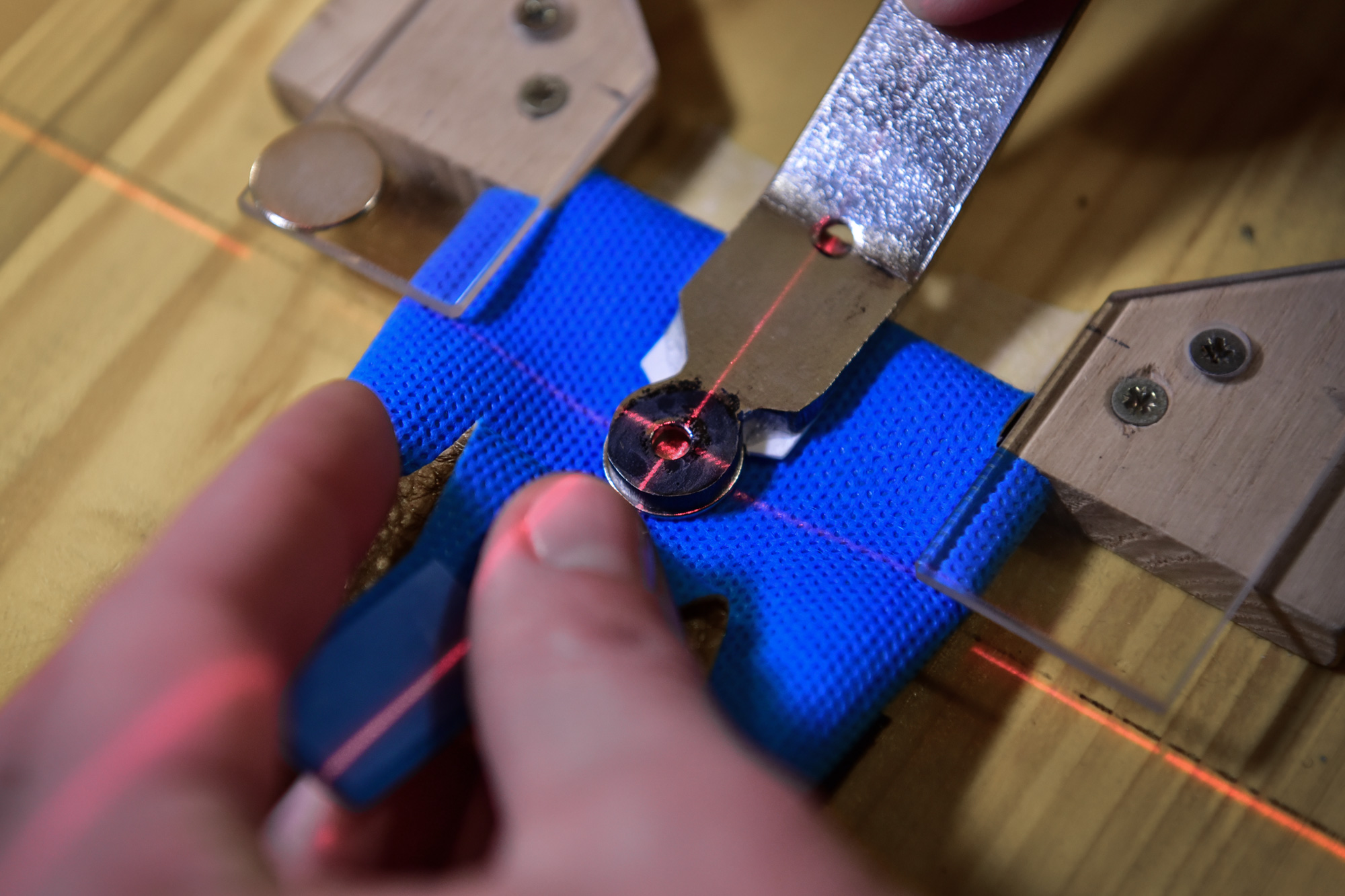

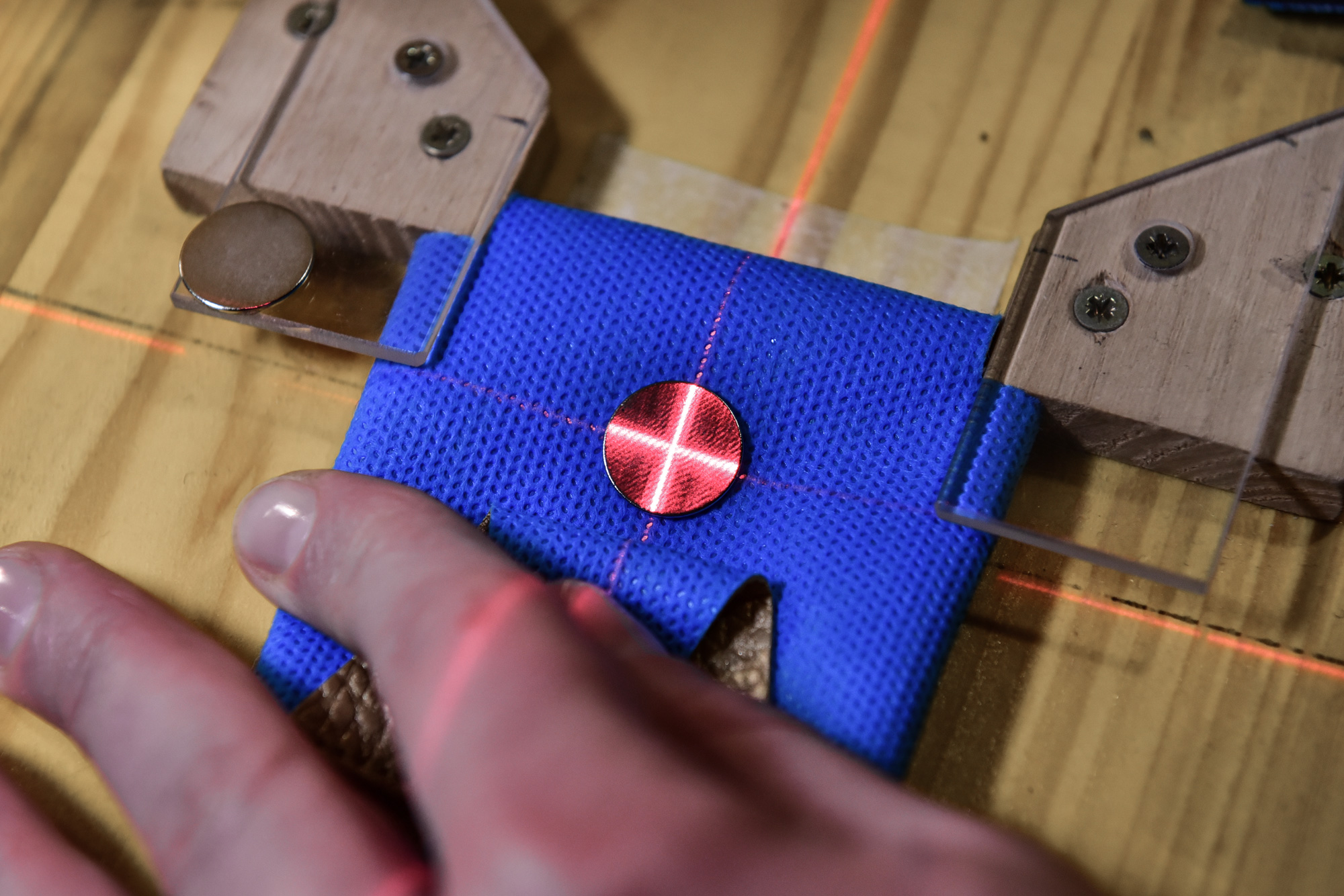

• Nach der Schneiderei kommen die Zigarettenetuis zurück in unsere Werkstatt, wo sie im ersten Schritt versäubert werden. Nach Abschneiden der Fäden wird präzise mit Laser der erste Magnet eingesetzt und die Lasche mit einem speziellen technischen Klebstoff dauerhaft fixiert.

• Das Zigarettenetui wird nun auf rechts gedreht, erst jetzt wird die Aussenseite zum ersten Mal sichtbar. Eine vorbereitete Verstärkungskarte, mit einem Magnet der richtigen Polarität versehen, wird in die Flappe eingeschoben. Die beiden Magnete bilden nun ein Paar und zusammen den unsichtbaren, selbstzentrierenden Verschluss des Etuis.

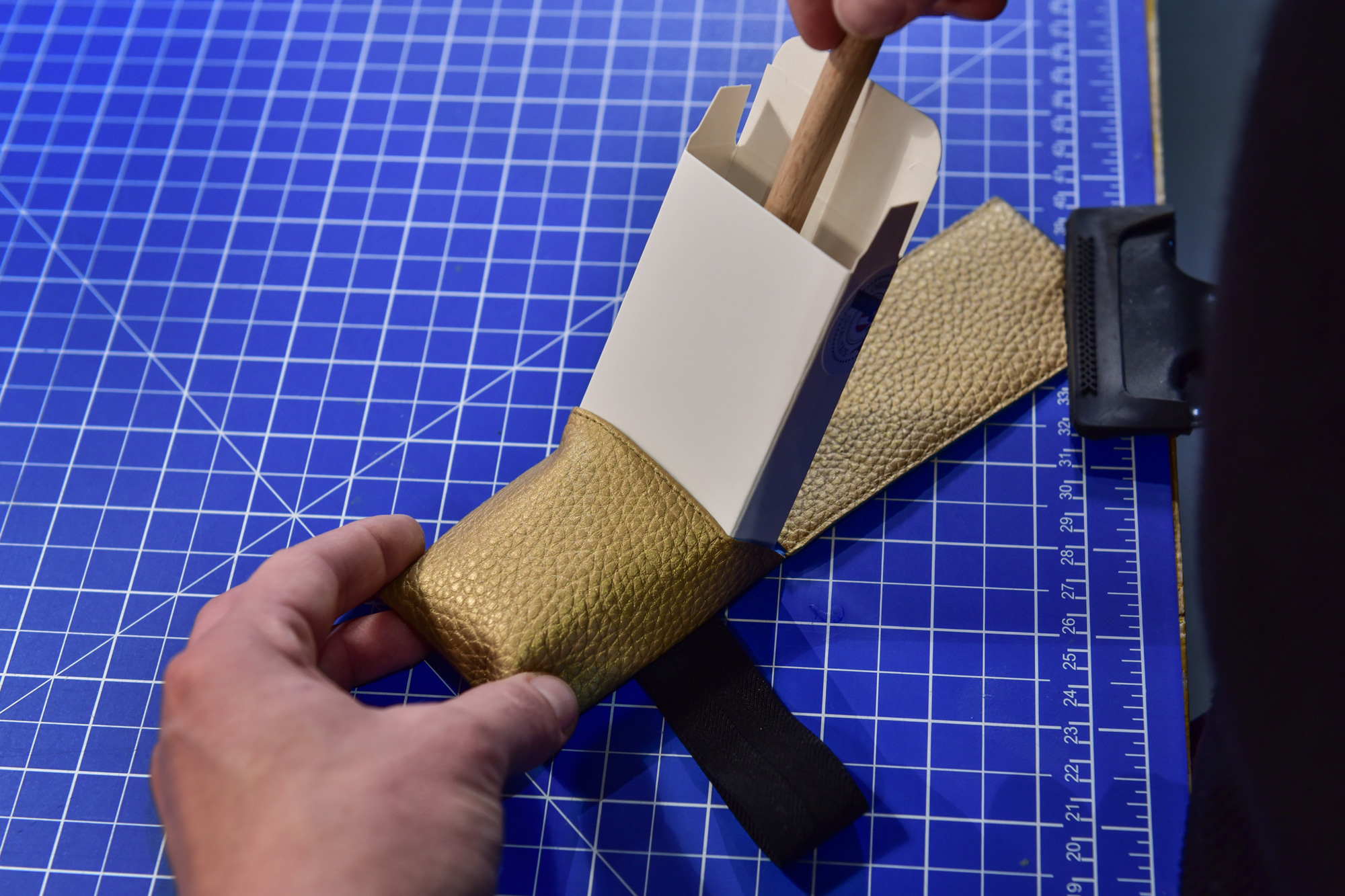

• Zu guter Letzt wird eine Schachtel eingeschoben, die, wie ein Leisten dem Schuh, dem Zigarettenetui seine endgültige Form gibt.

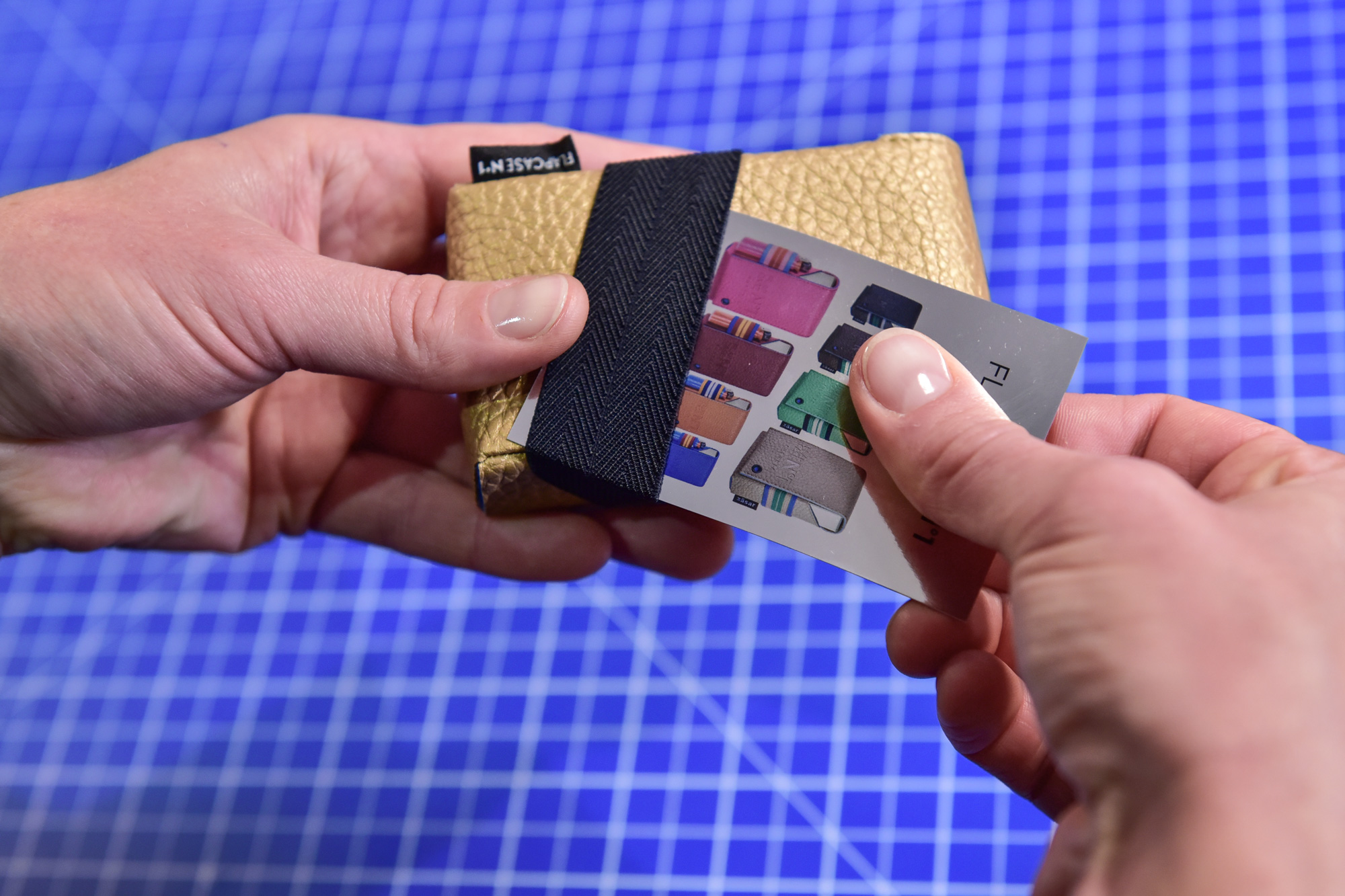

• Nach Umschlagen des Gummibandes und Einschieben der Produktkarte ist das Etui fertig für den Versand.

• Die Herstellung läßt sich somit grob in drei Teile gliedern:

1. Vorbereitung – 2. Schneiderei – 3. Nacharbeit/Finishing.

Obwohl der Anteil der Schneiderei vom Zeitaufwand geringer ist, als Vorbereitung und Nacharbeit, ist es der Arbeitsschritt, der punktuell das meiste handwerkliche Können erfordert, um dauerhaft die gleiche hohe optische und technische Qualität liefern zu können.